La falta de un conocimiento adecuado en ciencia e ingeniería de materiales, así como priorizar otros intereses, ha contribuido a algunos de los mayores desastres tecnológicos de la historia.

Son ejemplos icónicos la tragedia del transbordador espacial Challenger; los dramáticos accidentes del Havilland Comet, el Columbia y los buques Pendleton y Fort Mercer, además de la caída del puente Hasselt Road en Bélgica.

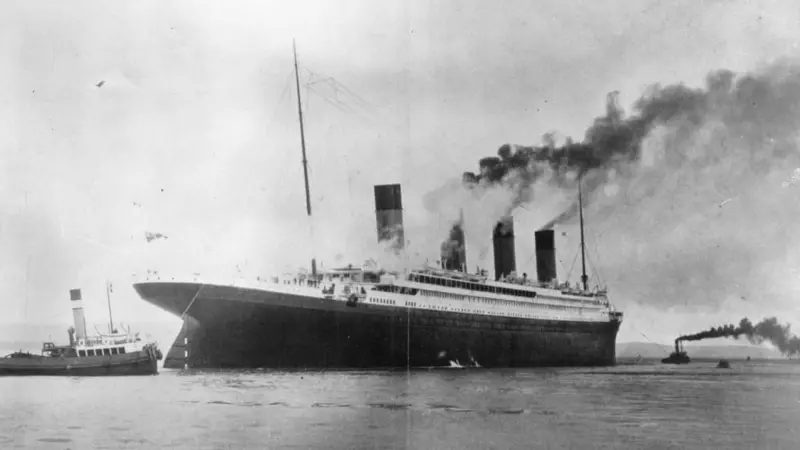

Sin olvidarnos del desastre del Titanic, uno de los naufragios más mortales de la historia.

Todas estas catástrofes se habrían evitado con los avances en materiales que conocemos hoy.

La fragilidad del acero del Titanic

El 1 de septiembre de 1985, Robert Ballard encontró el Titanic a 3.700 metros en el fondo del océano Atlántico. El barco se había dividido en dos secciones principales, separadas por unos 600 metros. La colisión había creado aberturas en el casco por un total de 1.115 m².

Durante una expedición a los restos del naufragio en el Atlántico Norte el 15 de agosto de 1996, los investigadores trajeron acero del casco del barco para realizar análisis metalúrgicos.

El minucioso análisis desveló que el acero tenía una alta temperatura de transición dúctil-frágil, lo que le hacía inadecuado para el servicio a bajas temperaturas. En el momento de la colisión, la temperatura del agua era –2° C.

Hoy, la calidad de estos aceros se ha multiplicado exponencialmente.

En 1986, el transbordador espacial Challenger se desintegró a los 73 segundos del lanzamiento – Getty Images

Durante la Segunda Guerra Mundial, Estados Unidos construyó más de 6.000 buques «Liberty ships» para apoyar a Gran Bretaña.

Una de las peculiaridades en su fabricación fue que las planchas de acero del casco estaban soldadas y no unidas por remaches

Cuando tres de estos buques se partieron literalmente por la mitad, la razón pareció estar clara en un primer momento y se responsabilizó a la soldadura de las planchas.

Sin embargo, la verdadera causa estaba relacionada con la fragilidad del acero a bajas temperaturas.

Era la temperatura

Estos buques, junto con el SS Schenectady y los Pendleton y Fort Mercer, soportaron temperaturas próximas a -2⁰ C , como las que sufrió el Titanic al hundirse en el Atlántico Norte en 1912.

A esas temperaturas, el acero utilizado en los cascos se volvía frágil, rompiéndose con facilidad. La clave del problema radica en la temperatura que determina cuándo un material pasa de ser dúctil a frágil (DBTT).

Este cambio de comportamiento no se descubrió hasta años después y ha supuesto un reto para la investigación metalúrgica en la última mitad de siglo.

Durante la Segunda Guerra Mundial, Estados Unidos construyó buques de carga totalmente soldados, que se conocían como los “Liberty Ship” – ,Getty Images

Los avances en metalurgia del siglo XX han permitido modificar la composición del acero para que no ocurra una transición tan brusca y poder reducir este riesgo.

Hoy en día sabemos que la relación entre los elementos que forman el acero es clave para optimizar su comportamiento, y también que esto influye en su sensibilidad a las bajas temperaturas y su susceptibilidad a la formación de grietas.

Con algunos cambios en la composición del acero, muchos desastres se habrían evitado. Y no solo el hundimiento de barcos.

La explosión del Challenger

La tragedia del Challenger en 1986 fue uno de los desastres más impactantes del siglo XX. Este vuelo de la NASA tenía una relevancia especial, ya que a bordo iba Christa McAuliffe, una profesora seleccionada para el programa «Teachers in Space», promovido por el gobierno de Ronald Reagan.

Se esperaba que el lanzamiento reavivara el interés en los viajes espaciales, mostrando su creciente seguridad. Sin embargo, 73 segundos después del despegue el Challenger se desintegró a 14,6 kilómetros de altura, causando la muerte de los siete tripulantes.

La investigación reveló que el accidente fue causado por un fallo en las juntas tóricas de los propulsores de combustible sólido. Estas juntas, fabricadas con fluoroelastómeros (FKM), tenían pérdida de elasticidad a bajas temperaturas.

Los trozos del Challenger que cayeron al océano fueron recuperados para la investigación – Getty Images

La mañana del lanzamiento, la temperatura era de -3⁰ C, lo que impidió que las juntas se sellaran adecuadamente. Esto permitió la fuga de gases calientes que provocaron la ruptura del propulsor derecho, desatando el desastre.

En 1986 ya sabía que las juntas tóricas eran vulnerables a bajas temperaturas, y varios expertos sugirieron posponer el despegue. Pero la presión por el éxito de la misión prevaleció, ignorando las advertencias sobre el comportamiento del material en condiciones adversas.

Havilland Comet y la fatiga del metal

El Havilland DH.106 Comet fue el primer avión comercial a reacción y marcó un hito en la aviación cuando comenzó a operar en 1949. Propulsado por turbinas, volaba a mayor altitud y con menos turbulencias, lo que mejoraba la comodidad para los pasajeros.

Su diseño aerodinámico, con alas en flecha y motores empotrados, lo hacía más eficiente.

Sin embargo, entre 1953 y 1954 el Comet sufrió una serie de accidentes, incluido el vuelo G-ALYV, que se desintegró sobre Calcuta.

Inicialmente, se pensó que las causas eran climáticas. Pero la investigación reveló un problema en el diseño estructural del avión: las ventanas cuadradas.

Las ventanas del Havilland Comet eran cuadradas – Getty Images

Estas ventanas actuaban como concentradores de tensiones, lo que generaba grietas debido a los ciclos de presión durante los vuelos. Con cada ciclo, las fisuras aumentaban hasta provocar una descompresión explosiva, causando la desintegración del avión.

Este descubrimiento resultó clave para la industria de la aviación, que adoptó las ventanas ovaladas que ahora vemos en los aviones para evitar la concentración de tensiones y reducir el riesgo de fatiga del metal.

Transbordador espacial Columbia: la corrosión

El 1 de febrero de 2003, el transbordador espacial Columbia se desintegró durante su reingreso a la atmósfera, causando la muerte de sus siete tripulantes.

El desastre se debió a un daño en el ala izquierda, causado por una pieza de espuma aislante que se desprendió durante el lanzamiento, afectando las planchas de protección térmica. Este daño expuso la estructura interna del transbordador a los gases calientes de la atmósfera, lo que debilitó la nave y causó su desintegración.

Uno de los factores fue la corrosión de los materiales metálicos, que se agrava en el espacio debido a la exposición al oxígeno elemental altamente reactivo en las capas superiores de la atmósfera.

Desde entonces, las inspecciones de seguridad han prestado mayor atención a la corrosión de los materiales, que ya no se pasa por alto, lo que evita futuros accidentes.

El transbordador espacial Columbia se desintegró sobre el cielo de Texas – Getty Images

Los desastres mencionados resaltan la importancia de la ciencia e ingeniería de materiales en la seguridad y el éxito de las tecnologías modernas.

Entender cómo se comportan los materiales en diferentes condiciones es fundamental para prevenir fallos catastróficos.

Figuras como Elon Musk han destacado la importancia de esta disciplina, alentando a estudiar carreras en ciencia e ingeniería, cruciales para el desarrollo de la industria espacial y otros campos.

Y, como hemos visto, para evitar terribles accidentes en la historia futura.

Paula Alvaredo Olmos es profesora Titular en Ciencia e Ingeniería de Materiales de la Universidad Carlos III de Madrid.

*Este artículo fue publicado en The Conversation y reproducido aquí bajo la licencia creative commons. Haz clic aquí para leer la versión original.